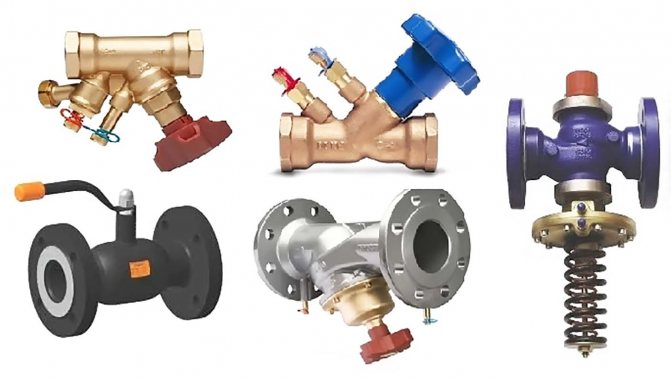

Vrste regulacijskih ventila

Zbog svojih konstrukcijskih značajki, kontrolni ventili su vrlo slični zapornim ventilima. Stoga ti elementi često imaju isto ime marke. Uređaji za regulaciju podijeljeni su u 2 vrste:

- redukcija, koja djeluje na smanjenje pritiska radnog medija;

- isključenje i reguliranje.

Sada o vrstama kontrolnih ventila. Najčešćim tipom smatraju se kontrolni ventili, koji su također podijeljeni u nekoliko podvrsta:

- kontrolne točke;

- kutak;

- miješanje, s trosmjernim dizajnom.

Preostale vrste upravljačkih uređaja uključuju zaporne i upravljačke ventile, regulatore tlaka s izravnim djelovanjem i regulatore razine.

Svi su ovi uređaji detaljnije opisani u nastavku.

Odvodni i sigurnosni ventili.

Uređaji sigurnosnih i odvodnih ventila za automatsko smanjenje tlaka u zatvorenim posudama kada dosegne opasnu granicu. Ti se ventili koriste u širokom spektru tehničkih uređaja, od aparata za kavu, lonaca pod pritiskom i sustava grijanja kotlova do elektrana, gdje tlakovi dosežu 30 MPa, i hidrauličnih sustava snage, gdje tlakovi mogu doseći 70 MPa. Postoji određena razlika između sigurnosnih i odvodnih ventila. Sigurnosni ventil je posebna vrsta odvodnog ventila opružnog tipa koji je predviđen za trenutno otvaranje kako bi se odjednom ispustila velika količina pare ili plina, a zatim naglo zatvorio. Odvodni ventili koriste se za komunikaciju s atmosferom u tekućim sustavima, a odvodni ventili u visokotlačnim plinskim i parnim sustavima.

Odvodni ventil se lagano otvara kad tlak u posudi dosegne zadanu (nisku) vrijednost i polako povećava ispuštanje tekućine kako tlak raste. Odvodni ventil obično se koristi tamo gdje je nepoželjno ili nije potrebno ispuštati velike količine radne tekućine.

Značajke rada regulacijskih ventila

Kontrolni ventili, kao što je ranije spomenuto, među najčešćim su vrstama zapornih uređaja. Njihova glavna funkcija je promjena tlaka medija koji prolazi kroz određeni sustav cjevovoda. Opseg ovih uređaja:

- vodovodni sustavi;

- sustavi za opskrbu plinom;

- autoceste dizajnirane za premještanje naftnih proizvoda i plinovitih tvari.

Materijali koji se koriste za proizvodnju ovih okova mogu biti različiti: mesing, lijevano željezo, čelik, visokolegirane legure. Izbor određene verzije ovisi o sustavu cjevovoda i okolišu u njemu.

Svi regulacijski ventili podijeljeni su u 2 vrste, ovisno o karakteristikama njihovog rada:

- s ručnim pogonom, gdje se upravljanje vrši pomoću posebno ugrađenog ručnog kotača, koji se, ako je potrebno, mora okretati vlastitim rukama. Za cijevi s velikim parametrima, ova se opcija praktički ne koristi, jer dovođenje regulacijskog uređaja u rad zahtijeva značajne napore;

- s automatskim upravljanjem, gdje se rad izvodi zbog ugrađenog hidrauličkog, pneumatskog ili električnog pogona. Kako bi se osigurao pravovremeni rad zatvarača, uređaj za regulaciju uključuje senzore koji mjere postojeći tlak u sustavu.

Postoji i klasifikacija regulacijskih ventila ovisno o njihovom obliku:

- kontrolne točke postavljaju se na ravni cjevovod i ni na koji način ne utječu na smjer medija;

- kutni mijenja smjer medija, a time i sam cjevovod za 90˚;

- miješajuće cijevi uključuju u svoj dizajn 3 odvojne cijevi, koje su dva radna medija u zajedničkom toku.

Značajke i prednosti

- Jednostavnost dizajna.

- Izuzetno mali gubitak tlaka pri velikim brzinama protoka.

- Točnost regulacije pri malim protocima za sve promjere.

- Pogodno za sve prirodne tekućine, morsku vodu, industrijske otpadne vode.

- Širok raspon vrsta materijala, premaza i tipova dijafragme.

- Svi modeli ventila mogu se koristiti za razne upravljačke funkcije kada se koriste Dorot pilotski regulatori.

- mala osjetljivost na nedostatke u području brtve (dijafragma je fleksibilna i nadoknađuje te nedostatke).

- Dijafragma nije usmjerena i stoga ne može ostati otvorena ili se zaglaviti u bilo kojem položaju.

- Integrirani filtar s automatskim ispiranjem u upravljačkoj liniji eliminira potrebu za vanjskim filtrima.

- Veličine ventila od 20 do 700 mm, radni tlak od 0,2 do 25 AT.

- Svi su modeli certificirani prema GOST-R.

Načelo rada zapornih i upravljačkih ventila

Glavna svrha zaustavnih ventila je kontrola radnog medija u cjevovodu i promjena njegove brzine protoka. Ovaj regulacijski ventil može se koristiti u sljedećim sustavima:

- mreže grijanja i opskrbe toplom vodom;

- centralna i pojedinačna mjesta grijanja;

- ventilacijski sustav.

Za svaki od uvjeta postoji određena vrsta izvedbe i upotrijebljeni materijal.

Globus ventili su univerzalni upravljački uređaji. To je zbog činjenice da oni ne samo da kontroliraju brzinu protoka medija koji se koristi u cjevovodu, već i izvršavaju funkciju zatvaranja koja može potpuno zaustaviti protok.

Razmotrimo princip rada zapornih i upravljačkih ventila: unutar tijela zaporni se element pomiče zbog rotacije stabljike koja se pokreće vlastitom rukom ili uz pomoć predviđenog pogona. Značajka ovog regulacijskog uređaja je prisutnost brtve, zbog koje je, kada se stabljika spusti, sustav potpuno zapečaćen.

Zaporni i regulacijski ventili imaju niz prednosti, od kojih su najvažnije jednostavnost upotrebe i održavanja, pouzdanost u radu. Ugradnja regulacijskih uređaja moguća je ne samo na standardnim cjevovodima, već i na autocestama s nestandardnim kutovima i zavojima. Uz to, često se koriste za rad u agresivnom okruženju.

Dizajn ventila i princip rada

Načelo rada zapornog ventila je doslovno "odsijecanje" daljnjeg prolaska sadržaja cijevi u izvanrednim situacijama. Ovaj je uređaj dizajniran na takav način da se odmah aktivira kada je izložen operateru ili u automatskom načinu rada.

Najbolji primjer ove vrste izvedbe izolacijskog ventila je jednokratni izolacijski ventil. Uređaj takve jedinice osigurava prisutnost četiri glavne komponente:

- vrh ventila, opremljen posebnim "sjedalom" za ugradnju uređaja za zatvaranje;

- sustav pristupa u bočnim dijelovima jedinice za brzi protok fluida;

- središnji dio ventila;

- osnovni element s jastučićem za odvođenje vlage kako bi se spriječilo curenje i kondenzacija.

Takav jednostavan i istodobno pouzdan dizajn omogućuje vam učinkovito zatvaranje protoka sadržaja u cijevima. Prioritetna područja upotrebe zapornih ventila su sustavi za filtriranje i pročišćavanje vode. Česte hitne situacije u tim krugovima postale su glavni poticaj za razvoj ventila ove vrste.

Regulatori tlaka s izravnim djelovanjem

Regulator tlaka izravnog djelovanja potreban je za automatsko održavanje potrebnog diferencijalnog tlaka u jednom od dijelova sustava.

Ovaj regulacijski ventil podijeljen je u 2 vrste:

- sebi;

- poslije sebe.

Regulator tlaka sastoji se od tijela, ventila s dvostrukim sjedalom, poklopca u kompletu s puniljem, mehanizma za opterećenje i aktuatora tipa membrane.

Dizajn značajka takvih regulacijskih ventila je prisutnost dva ventila odjednom na jednom stablu. Ova je značajka neophodna za uravnoteženje pokazatelja tlaka radnog medija na ventilu i, prema tome, na stabljici.

Obje vrste regulatora međusobno se razlikuju samo po položaju ventila u odnosu na sjedala. Kontrolni ventili "za sobom" pod utjecajem pritiska iz mehanizma tereta, zahvaljujući ventilima, čine prolaz u sjedištima. Bit rada ovog regulacijskog uređaja prilično je jednostavna: kada radni medij uđe u njega, područje protoka je u otvorenom stanju, pa kroz njega prolazi u cjevovod. Tamo se događa porast indikatora tlaka koji se pomiče duž impulsne cijevi do membrane i stvara opterećenje za stabljiku u suprotnom smjeru od učinka opterećenja na polugu. Po postizanju sile veće od sile opterećenja, kretanje stabljike bit će usmjereno prema dolje, a ventili će zatvoriti rupe na tijelu.

Prilikom podešavanja takvog upravljačkog ventila na određeni indikator tlaka, potrebno je odabrati veličinu tereta i njegovo mjesto na poluzi.

Razlika između principa rada regulacijskih ventila "za sebe" od prethodnog tipa u zatvorenim ventilima pod utjecajem postojećeg opterećenja. Kada se tlak u sustavu poveća, onda kada se on prenosi kroz impulsnu cijev na membranu, i time se stvara sila na šipki u smjeru suprotnom od djelovanja tereta. To dovodi do otvaranja ventila, što potom dovodi do povlačenja radnog medija iza njih. To znači da tlak u sustavu počinje opadati.

Popravak upravljačkih i zapornih ventila

Popravak upravljačkih i zapornih ventila izvodi se tek nakon što su uklonjeni iz procesnog cjevovoda. Dopušten je mali popravak ventila na mjestu, a to su:

- pakiranje žlijezde;

- Uklanjanje poklopaca ventila radi provjere unutarnjih elemenata regulatora.

Registracija naloga - dozvola za popravak, radovi opasni od plina, isključivanje regulacijskih ventila sa zapornim ventilima, ispuštanje zaostalog tlaka na odsječenom dijelu cjevovoda, kao i priprema (ispiranje, parenje) ventila za popravak provodi tehnološko osoblje. Demontažu i ugradnju ventila za popravak vrši služba glavnog mehaničara.

Nemojte otpuštati ili zatezati maticu za zatvaranje žlijezda na kontrolnom ventilu koji nije zatvoren.

Izvođenje operacija utovara i istovara u skladu sa zahtjevima industrijske sigurnosti i pravila zaštite rada.

Utovar i istovar treba izvoditi pod vodstvom nadzornika ili posebno imenovanog odgovornog iskusnog radnika.

Prije početka rada morate:

- obući kombinezone, posebnu obuću i ostalu OZO;

- pregledati mjesto rada, osvjetljenje itd .;

- uočene opasnosti prijavite predradniku ili odgovornoj osobi.

Na radnom mjestu ne smiju biti osobe s ograničenjima u kretanju teških predmeta. Najveća dopuštena težina tereta pri izmjeničnom podizanju i kretanju s drugim radovima ne smije prelaziti:

- za žene -10 kg;

- za muškarce - 50 kg.

Pri premještanju utega preko 50 kg mora se raditi mehanički (vitlo, telfer, gredna dizalica, utovarivač, manipulacijska dizalica, dizalica (toranj)).Za obavljanje operacija privezivanja (vezivanje, zakačivanje, učvršćivanje, vješanje na kuku stroja, postavljanje u konstrukcijski položaj i odvajanje) tereta tijekom proizvodnje rada sa strojevima za podizanje dopušteni su posebno obučeni kvalificirani radnici - slingeri koji imaju potvrdu za pravo za izvođenje ovih radova.

Neispravnost pneumatskih aktuatora s opružnim membranskim aktuatorima.

1. Uz glatku promjenu tlaka komprimiranog zraka u membranskoj šupljini aktuatora, stapka i zatvarač tijela za regulaciju s jednim sjedištem ili dvosjedalom kreću se u trzajima.

| Mogući razlozi | Načini rješavanja problema |

| Usporavanje stabljike u punilu regulacijskog tijela zbog nedostatka podmazivanja ili nedopustivo visokog zatezanja sanduka za punjenje | Nanesite mazivo na uređaj za punjenje pomoću maziva, a ako to ne dovodi do željenih rezultata, pažljivo otpustite maticu kutije za punjenje, pazeći da kroz punjenje ne prodre tvar koja curi. |

2. Tekuća tvar (tekućina, para, plin) prodire kroz punjenje.

| Mogući razlozi | Načini rješavanja problema |

| Nedovoljno podmazivanje, labava ambalaža, loša kvaliteta pakiranja | Dodajte mast, zategnite maticu nadjeva, promijenite maticu nadjeva, promijenite pakiranje |

3. Kada se tlak komprimiranog zraka u membranskoj šupljini pogona promijeni s minimalne na maksimalnu vrijednost, stapka i zatvarač regulacijskog tijela s jednim sjedištem ili dvosjedom ne pomiču se u potpunosti iz jednog krajnjeg položaja u drugi.

| Mogući razlozi | Načini rješavanja problema |

| Opruga membranskog aktuatora bila je stisnuta više nego što bi trebala biti tijekom podešavanja, pa je zato, da bi se prevladale sile koje su joj razvijene, potreban povećani tlak zraka u usporedbi s onim koji je potreban kod standardne napetosti opruge | Postepeno popuštajte napetost opruge do vrijednosti koja osigurava pomicanje stabla i ventila iz jednog ekstremnog položaja u drugi kada se tlak zraka u membranskoj šupljini pogona promijeni s minimalnih na maksimalne normalizirane vrijednosti |

| Opruga membranskog aktuatora nije dovoljno stisnuta tijekom podešavanja i ne može nadvladati sile trenja koje nastaju u pokretnom dijelu aktuatora, kao ni masu ovog dijela i sile od pritiska tekuće tvari na ventil (dakle , ventil se ne diže u potpunosti) | Postepeno povećavajte napetost opruge do vrijednosti koja omogućuje pomicanje zatvarača iz jednog ekstremnog položaja u drugi kada se tlak zraka u membranskoj šupljini promijeni s minimalne na maksimalnu normaliziranu vrijednost |

| Tijekom svog udara, zatvarač se naslanja na strani predmet zarobljen u membranskom aktuatoru (koks, pijesak, metalna brtva, matica itd.) | Odvojite cijev komprimiranog zraka od membranske komore aktuatora prebacivanjem protoka na obilazni vod i poduzmite mjere za čišćenje tijela membranskog aktuatora od stranih predmeta. Pazite da površine ventila i sjedala nisu oštećene |

4. Kada se komprimirani zrak dovodi u membransku šupljinu pogona, stablo se ne pomiče.

| Mogući razlozi | Načini rješavanja problema |

| Oštećenje dijafragme zbog prekoračenja tlaka komprimiranog zraka granične vrijednosti ili zbog prodora ulja, benzina ili drugih naftnih derivata na membranu (zajedno sa zrakom ili na drugi način), što destruktivno utječe na materijal dijafragme | Rastavite pogon membrane i oštećenu membranu zamijenite servisnom. U tom slučaju, debljinu i broj slojeva gumene tkanine treba odabrati jednako s onim koji se uklanja |

pet.Pri reguliranju brzine protoka supstance koja teče, zatvarač membranskog pogona najčešće zauzima položaj blizu jednog od krajnjih.

| Mogući razlozi | Načini rješavanja problema |

| Ako tijekom normalnog rada regulatora ventil gotovo zatvori otvor sjedala ili ga, obrnuto, otvori gotovo u potpunosti, a istodobno je tlak u membranskoj šupljini blizu granice, to ukazuje na to da je nominalni promjer membrane aktuator je ili velik ili mali za ovaj cjevovod i potrošnju u njemu | U skladu sa stvarnom brzinom protoka medija koji teče kroz cjevovod, odaberite odgovarajuću nominalnu veličinu membranskog aktuatora i, ako postoji membranski aktuator s tom nominalnom veličinom, instalirajte ga. Ako prikladni aktuator nije dostupan i moguće je brusiti novi ventil, izračunajte profil novog ventila i zamijenite stari ventil novim u membranskom aktuatoru. |

Pokretači

Pogon A sastoji se od:

1 - gornji poklopac, 2 - elastična membrana od guste gumirane tkanine, 3 - donji poklopac, 4 - metalni disk, 5 - šalica za vođstvo, 6 - opruge, 7 - stabljika, 8 - nosač, 9 - matica, 10 - nosač, 11 - disk, 12 - ljestvica, 13 - spojna matica, 14 - stabljika,

Regulatorno tijelo B uključuje:

15 - tijelo, 16 - pregrada, 17 - s cilindričnim otvorima, 18 - ventil, 19 - uljna brtva, 20 - podmazivač

Obično su regulatorna tijela aktuatora ugrađena u cjevovode velikog promjera dvostruko smještena (vidi sliku B, c, d) kako bi se smanjile sile na ventilu iz medija pri velikim padovima tlaka. Jednosjedeća regulacijska tijela koriste se za ugradnju u cjevovode malog promjera i s malim padovima tlaka preko ventila (vidi sliku a)

Demontaža i montaža upravljačkog ventila.

Rastavljanje membranskih aktuatora.

Rastavljanje normalno otvorenog pogona provodi se kako bi se utvrdilo stanje pojedinih dijelova, čišćenje i popravak kako slijedi.

Sve vidljive površine pogona (kućište, membranski pogon, itd.) Ispušuju se komprimiranim zrakom iz crijeva i temeljito čiste od prljavštine.

Okretanjem sigurnosne matice 5 (slika 1) otpušta se posebna matica 2, nakon čega se okretanjem ove matice klipna šipka odvaja od srednje šipke. Ako pogon ima pneumatski pozicioner, poluga se otpušta kako bi se membranski pogon mogao odvojiti od tijela za regulaciju. Odvijte posebnu maticu 11 (slika 2) i odvojite membranski pogon od tijela tijela za regulaciju.

Slika 1.

Popravak membranskih aktuatora.

U tom se slučaju podižu veliki mehanizmi s dizalicama ili vitlima. Oslobodite stablo ventila od matica. Ručno provjerite lakoću pomicanja zatvarača u krajnje položaje.

Rastavljanje aktuatora upravljačkog ventila.

Pažljivo odvrnite matice svornjaka ili vijaka na gornjem poklopcu 4 (slika 2) kako ne biste preopteretili pojedinačne pričvršćivače i smanjili njihovu pouzdanost. Ovaj se rad izvodi u dva koraka: prvo se metodom dijametralno suprotnog zaobilaznog toka sve matice okreću za 1/8 punog zavoja, a zatim se sve matice odvrću u bilo kojem redoslijedu. Nakon smanjenja tlaka ulja u punilu, uklonite podmazivač (podmazivač). Označite položaj poklopca na tijelu da biste ga u budućnosti postavili na prvobitno mjesto. Pažljivo, kako ne bi oštetili stapku i zatvarač, odvojite gornji poklopac 4 od tijela 3. Ako je poklopac težak, tada se podizanje vrši podizanjem ili vitlom. Prilikom podizanja slijedite strogo okomite pokrete navlake.

Slika 2.

Skinite zatvarač 5 s drškom 6 i temeljito očistite njihovu površinu od prljavštine i ostataka ambalaže sa nadjevima. U tom je slučaju zabranjeno koristiti oštri metalni alat (dlijeto, nož, šilo itd.) Kako bi se izbjegla oštećenja površina koje treba očistiti. Odvijte spojnu maticu 8 i uklonite nastavku pakiranja 9, prstenove 15 i 12, čahuru 13 i ostatke punjenja 14 i 10. Kutija za pakiranje, kutija za pakiranje, prstenovi i čahura temeljito se čiste od tragova pakiranja bez upotrebe oštrih metalni alati.

Označite položaj donjeg poklopca 2 u odnosu na tijelo. Odvijte matice na svornjacima ili vijcima i odvojite donji poklopac 2 od tijela ventila 3. Odvijte čep 19. Isperite i očistite kućište i poklopce. Nakon završetka čišćenja donjeg poklopca, zavrnite čep 19. Isperite i očistite sjedala 1 i 16 od slojeva i, ako je potrebno, zamijenite ih ili popravite, okrenite ih izvan tijela.

U normalno zatvorenim aktuatorima prvo se uklanja donji poklopac, a zatim se kroz oblikovanu rupu uklanja zatvarač sa stabljikom.

Prilikom rastavljanja membranskih aktuatora, koji se strukturno razlikuju od opisanog dizajna, uzmite u obzir pričvršćivanje membranskog aktuatora na poklopac regulacijskog tijela, spajanje šipki pomoću navojne čahure s osiguravajućim vijcima i pričvršćivanje šipka do ventila pomoću podijeljene glave.

Sastavljanje aktuatora upravljačkog ventila.

Normalno otvoren pogon s pneumatskim pozicionerom sastavljen je na sljedeći način (oznake su prikazane na slici 2).

1. Sjedala 1 i 16 uvrnuta su u tijelo 3 tijela za regulaciju do otkaza. U ovom slučaju nije dopuštena uporaba dlijeta, vodilica itd. alata i sjedenje sedla u ležišta na crvenom olovu ili grafitu s uljem. Sjedala su uvijena posebnim ključevima ili uređajima. Sjedalo mora biti snažno uvijeno, tj. trebalo bi postojati čvrsto prianjanje uz lagane smetnje; klimavanje sjedala prilikom uvrtanja nije dopušteno. Kad je nominalni provrt regulacijskog tijela Dy = 20 mm, sedlo uvijaju dva radnika pomoću poluge duljine 220 mm. Istodobno stvaraju moment od 151 Nm (1540 kgf / cm2) snagom na poluzi od 700 N (70 kgf).

S nominalnim provrtom regulacijskog tijela Dy = 50 mm, dva radnika, koristeći polugu duljine 1300 mm, prilikom uvrtanja sedla stvaraju moment od 892 Nm (9100 kgf / cm2) snagom na ručici od 700 N (70 kgf). S nazivnim provrtom Dy = 100 mm, uvrtanje sedla zahtijeva djelovanje četvero radnika koji koriste polugu duljine 2500 mm i stvaranje momenta od 2432 Nm (35.000 kgf / cm2) snagom na polugu ključa od 1,4 kN (140 kgf).

Kada se čvrsto uvrne, sedlo se može deformirati. Odsutnost deformacije utvrđuje se pomoću kontrolne ploče. Zamijenjeno je deformirano sedlo. Postavljanje različitih brtvi između tijela tijela regulatora i sjedala ne daje pozitivne rezultate.

2. Aluminijska ili čelična brtva 18 debljine 2 mm ugrađena je ispod donjeg poklopca 2, nakon čega se donji poklopac postavlja na svoje mjesto, poravnavajući oznake na poklopcu i tijelu prethodno nanesene tijekom demontaže regulacijskog tijela, a poklopac je učvršćen maticama na klinovima ili vijcima. Aluminijska brtva koristi se ako regulator nema rebrastu jaknu, tj. radit će na temperaturi radnog medija ne višoj od 200 ° C, a čelična brtva je postavljena ako regulacijsko tijelo ima rebrastu košuljicu, tj. dizajnirano je za rad na temperaturi tekuće tvari iznad 200 ° C, na primjer, do 450 ° C.

Umjesto aluminijskih ili čeličnih brtvi, moguće je koristiti brtve paronita ili klingerita debljine 2 mm, ali su manje pouzdane od brtvi od aluminija ili čelika, zbog male širine prstenaste površine brtvi.Nije dopušteno koristiti brtve od paronita ili klingerita s tragovima prijeloma, bora i pukotina. Dozvoljena je blaga dlakavost na površini i rubovima.

Kad su savijene za 180 ° oko šipke promjera 42 mm, brtve ne smiju puknuti, puknuti ili se raslojavati. Pritezanje matica na svornjacima ili svornjacima prvo se vrši normalnim ključem bez poluge, s zatezanjem svornjaka ili vijaka u dijametralnom položaju. Nakon kružnog zatezanja svornjaka ili vijaka ključem normalne duljine koriste se poluge, poštujući pravilo poprečnog zaobilaženja matica. Kada čvrsto pričvrstite matice, udarci čekićem po ključu nisu dopušteni. U tom se slučaju koriste izduženi ključevi ili se na kratke ključeve stavljaju cijevi za produženje ručke. Matice na svornjacima ili svornjacima promjera do 16 mm jedan radnik treba zategnuti ručicom duljine 500 mm, na svornjacima ili svornjacima promjera 17 do 25 mm - dva radnika, pomoću poluge s duljine 1000 mm, na klinovima ili vijcima od 26 do 48 mm - tri radnika koji koriste 1500 mm dugu ruku. Smatra se da je poklopac učvršćen nakon tri puta zatezanja matica na svim klinovima (vijcima) ključem s polugom.

3. Ugradivši tijelo regulacijskog tijela s donjim poklopcem na škripac, ako dimenzije tijela to dopuštaju, ili s položajem tih dijelova na podu prostorije, ako je regulatorno tijelo veliko, lapping površine sjedala klipa i sjedala kako slijedi. Isperite površine sjedala čepa i sjedala benzinom i obrišite na suho. Lapiranje se vrši, na primjer, smjesom šmirgl praha i strojnog ulja. Šmirgl prah dobiva se odabirom magneta metalnog dijela prašine koji ostaje pri oštrenju rezača na šmirgl točkovima. Sloj koji se nanosi na lafatne površine trebao bi biti jednolik i ne pregust. Nakon šest-sedmerostruke rotacije klipa rukom u luku udesno i ulijevo za 1/4 kruga, klip je malo podignut i, zaokrenut za 180 ° u smjeru kazaljke na satu, ponovno je spušten na sjedalo i brušenje operacija se ponavlja.

Premještanje klipa ponavlja se pet puta, nakon čega se prekrivene površine isperu benzinom i obrišu na suho. Mljevenje se ponavlja pomoću mikropraha (od M-28 do M-7), nakon čega se dorada provodi pomoću paste GOI (Državni optički institut nazvan po S.I. Vavilovu). GOI pasta proizvodi se za grubu završnu obradu - crna, za srednje - tamnozelenu i tanku - svijetlozelenu. Prije nanošenja paste, prekrivene površine navlaže se kerozinom. Tijekom završne obrade sloj paste koji se nanosi na površine sjedala i ventila trebao bi biti minimalan. Uz dobro prekrivanje, površine bi trebale biti potpuno iste "za sjaj", bez odsjaja, tragova itd. Kapka bi se prilikom podizanja trebala zalijepiti za sjedala u tijelu. Svrha lappinga je osigurati čvrsto i istovremeno postavljanje ventila na sjedala u tijelu. Izvodi se cijeli postupak prekrivanja ventila i sjedala, pokušavajući ne stvoriti dodatni pritisak ventila na sjedalima, osim mase samog ventila.

4. Uvijte nožicu 6 u ventil 5 (slika 2) i zaključajte je zatiklom, nakon čega je ventil sa stapkom instaliran na mjesto, tj. Matice za pričvršćivanje uklanjaju se sa stabljike (slika 3).

5. Ugradite gornju aluminijsku ili čeličnu brtvu 17 debljine 2 mm, a zatim pažljivo postavite gornji poklopac 4 na svoje mjesto, poravnavajući oznake na poklopcu i tijelu, napravljene ranije prilikom rastavljanja regulatora, i pričvrstite poklopac maticama na klinovima ili vijcima. Matice se pritežu metodom naznačenom u opisu ugradnje donjeg poklopca.

6. Ugradite donji zamjenjivi metalni prsten žlijezda 15, zatim brtvene prstenove žlijezda 14 i čahuru spremnika za punjenje ("lampion") 13. Prstenovi kutije za punjenje uvlače se u pokrovnu čahuru 7 s dijelom cijevi dovoljnog unutarnjeg promjera da ga stavi na stablo ventila.Iznad donjeg zamjenjivog prstena 15, debljina pakiranja punjenja 14 mora biti takva da se donji otvori na čahuri 13 nalaze nasuprot rupe za podmazivač (podmazivač). Ugradite podmazivač i napunite ga i čahuru 13 mazivom.

Slika 3.

Mast za čelične ventile - ossogolin grade 300-AAA; za ventile od lijevanog željeza - mast NK-50. Tada se ugrađuje gornji zamjenjivi metalni prsten 12, nekoliko prstenova navlake 10 za punjenje, na sljednik pakiranja 9. Debljina pakiranja iznad gornjeg zamjenjivog prstena 12 treba biti takva da sljednik pakiranja 9, nakon njegove ugradnje, strši od čahure 7 gornjeg poklopca za 80% njegove visine.

To omogućuje da se sljedbenik pakiranja pomiče prema dolje kad se pakiranje stegne. Za čelična regulacijska tijela koriste se punjeni prstenovi od prešanog azbesta, a za lijevane željezne azbestni kabel impregniran posebnim spojem. U potonjem slučaju uzimaju azbestnu vrpcu i kuhaju je u sljedećem sastavu: 18% grafita, 11% gumenog ljepila, 5% masti 66% vazelina. Za pripremu gumenog ljepila zagrijavanjem u 250 g vazelinskog ulja otopi se 200 g neulkanizirane gume. Sastav se priprema na sljedeći način: vazelin i mast se tope u vodenoj kupelji, nakon čega se otopina uklanja iz kupke i u nju se uz snažno miješanje ulije gumeno ljepilo, a zatim se u dijelovima uz snažno miješanje ulije grafit zgusne, uslijed čega se otopina smatra spremnom.

Priprema prstenova iz vrpce provodi se namotavanjem kabela na šipku istog promjera kao i šipka i rezanjem vrpce pod kutom (koso rezanje), kao što je prikazano na sl. 4. Pripremljeni prstenovi prešaju se svaki odvojeno u uređaju, koji je kopija spremnika tijela za regulaciju, a zatim se čuvaju u zatvorenim kutijama kako bi se izbjegla kontaminacija. Kada se položi u žlijezdu, prsten se izrađuje s preklapanjem, s rezovima na 45 °. Zglobovi pojedinih prstenova pomaknuti su međusobno za 90 ° u skladu s GOST 5152-84. Stavite maticu za spajanje 8 i zakrećući je ručno bez pomoći ključa, zategnite žlijeb. Zatezanje žlijezde smatra se normalnim kada se stabljika, koja je prethodno podignuta rukom, a zatim otpuštena, postupno spušta pod vlastitom težinom. S porastom pritiska postaje neophodno zatezanje žlijezde značajnije. Potrebna nepropusnost brtve postiže se povećanjem tlaka maziva iz podmazivača. Pogon membrane je postavljen na tijelo za regulaciju i učvršćen posebnom maticom 11 (slika 2).

Slika 4. Priprema prstena za pakiranje žlijezda

1 - kabel punjenja; 2 - šipka; 3 - linija reza.

9. Privijte maticu na stabljiku, a zatim je pričvrstite drugom maticom. Stavite ručicu s pozicionera na nosač, zatim pokazivač 1 (slika 1), nakon čega se na maticu pričvrsti posebna matica 2 koja povezuje stablo ventila s međuuslokom. Pomoću matice 5 fiksira se položaj matice 2. Ako se pokazivač / pokaže pomaknutim u odnosu na ljestvicu 6 položaja rolete, pomaknite potonju tako da natpis "Open" bude suprotan pokazivač.

Pozicioner je učvršćen na tijelu membranskog pogona, a poluga je spojena na šipku, nakon čega se sklopljeni pogon isporučuje za podešavanje.

Sklop normalno zatvorenog aktuatora razlikuje se od opisanog sklopa po tome što se mijenjaju položaji sjedala i ventila, a nakon ugradnje gornjeg poklopca, bez postavljanja donjeg poklopca, ventil i sjedala se preklapaju. Nakon toga se položaj skale mijenja okretanjem za 180 °.

Pri podešavanju se tlak komprimiranog zraka dovodi u membransku šupljinu i promjenom napetosti opruge 4 postiže se puni hod ventila kada se tlak promijeni s minimalne na maksimalnu vrijednost.Podešavanje se izvodi ključem 7, okrećući navojnu čahuru 3. Pri tlaku jednakom 50% maksimalnog tlaka u membranskoj šupljini aktuatora, gornja poluga pozicionera mora biti paralelna s polugom pričvršćenom na stablo ventila. Inače, prilagodite duljinu okomite šipke pričvršćene donjim krajem na navedenu polugu i prenoseći njezino kretanje na mehanizam pozicionera.

Sastavljanje membranskih aktuatora različitog dizajna izvodi se u istom slijedu kao gore, ali uzimajući u obzir konstruktivne značajke ovih aktuatora, i to: pričvršćivanje membranskog aktuatora na gornji poklopac regulacijskog tijela, povezivanje šipki navojne čahure s vijcima za zaključavanje i pričvrsnom osovinom na ventil pomoću podijeljene glave, druga izvedba veze pozicionera sa stapkom ventila. Prilikom montaže postavljene su brtve paronita debljine 2 mm ispod gornjeg i donjeg poklopca regulacijskog tijela i 1 mm debljine ispod poklopca glave ventila. U nedostatku indikatora položaja vijaka, ploča vage pričvršćena je na nosač pomoću stezaljke, indikator se postavlja ispod navojne čahure.

Pretvorba normalno otvorenog aktuatora u normalno zatvoreni.

Normalno otvoren pogon razlikuje se od normalno zatvorenog samo po rasporedu sjedala, čepa i ploče s vagom. Na sl. Slika 2 prikazuje normalno otvoren pogon. Da bi se ovaj uređaj pretvorio u normalno zatvoreni, vođeni opisanim postupkom rastavljanja i sastavljanja ovih uređaja, gornja 4 i donja 2 poklopca odvojena su; uklanjanjem zatiča, odvrnite šipku 6 sa svornjaka 5, a zatim, uvrćući šipku 6 u suprotni kraj vijka 5, učvrstite ovaj položaj pomoću zatik; sedla I i 16 su odvrnuta i zamijenjena, to jest sedlo 1 je uvijeno na mjesto sedla 16 i, obrnuto, sedlo 16 je zavrnuto na mjestu koje je prethodno zauzimalo sedlo 1; ugradite ventil prolazeći stabljiku s dna kroz rupe na sjedalima; sastaviti izvršni uređaj; ploča za mjerenje instalirana je tako da se na vrhu nalazi natpis "Zatvoreno", a na dnu - natpis "Otvoreno".

Preinaka normalno zatvorenog aktuatora u normalno otvoreni svodi se na iste operacije, ali ploča vage postavljena je u položaj u kojem je u gornjem dijelu natpis "Otvoreno", a natpis "Zatvoreno" donji dio.

Izmjena aktuatora nekih struktura iz normalno zatvorenih u normalno otvorene ili obrnuto, zbog nemogućnosti ventila u tu svrhu, provodi se u prisutnosti rezervnog ventila s odgovarajuće smještenom spojnom šupljinom dijafragme (slika 5).

Slika 5. Šuplji čep regulacijskog tijela s dva sjedala normalno zatvorenog aktuatora

Popravak kućišta i poklopaca izvršnih uređaja.

Da bi se utvrdila potreba za popravkom tijela i poklopaca aktuatora, prvo se pažljivo ispituju, posebno u područjima naglog prijelaza presjeka, u blizini rebara i prijelaza tijela na prirubnicu, a zatim hidrauličko ispitivanje tijela i pokrivača za snagu izvodi se.

Ispitivanje čvrstoće provodi se hidrauličkom prešom pri ispitnom tlaku Pi = 2,4 MPa (24 kgf / cm2) za izvršne uređaje s PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) za izvršni uređaji.uređaji s PN = 4 MPa (40 kgf / cm2) i pri ispitnom tlaku Pi = 9,6 MPa (96 kgf / cm2) za aktuatore s PN = 6,4 MPa (64 kgf / cm2). Tijekom ispitivanja preporučljivo je prešu napuniti petrolejem ili uljem, jer punjenje preše vodom dovodi do pojave hrđe na neispravnim mjestima. Otkrivene pukotine, prolazne i duboke šupljine u kućištima i poklopcima popravljaju se elektrolučnim zavarivanjem.Mjesta za zavarivanje režu se pneumatskim ili ručnim alatom za rezanje (dlijeto, turpija, bušilica itd.). Ne preporučuje se topljenje oštećenog mjesta autogenom kako bi se izbjeglo slabljenje čvrstoće metala uslijed izgaranja ugljika tijekom topljenja.

Pri popravljanju kućišta i poklopaca od lijevanog željeza koristi se hladno zavarivanje s OZCH-4 elektrodama. Debljina premaza trebala bi biti 1,0 - 1,2 mm s promjerom štapa od 3 mm, tj. Nakon nanošenja, promjer elektrode bit će 5,0 - 5,4 mm; 1,25 - 1,40 mm - s promjerom šipke od 4 mm i 1,5 - 1,7 mm - s promjerom šipke od 5 mm. Odnos mase premaza i mase štapa za sve promjere elektroda je približno 35%.

Lijevano željezo taloženo takvom elektrodom podložno je obradi alatom za rezanje karbida. Zavarivanje se provodi u odjeljcima. Svaki odjeljak za ublažavanje naprezanja i brtvljenje zavarenog metala podvrgava se ručnom kovanju čekićem odmah nakon zavarivanja. Šavovi se izvode u najmanje dva prolaza. Pukotine se zavaruju obrnutim korakom.

Zavarivanje se izvodi na istosmjernu struju s obrnutim polaritetom. Struja zavarivanja iznosi približno 25 - 30 A po 1 mm promjera elektrode. Zavarivanje se izvodi kratkim šavovima (oko 30 mm) uz zračno hlađenje do 60 ° C.

Prilikom popravljanja tijela utvrđuje se stanje navoja u tijelu za uvrtanje sjedala: provjerava se čistoća obrade i nepropusnost sjedala. Navoj ne smije imati rupe, usječene niti, udubljenja itd., Kao ni tragove trošenja radne tvari. Konac mora biti čist, mljeven i stupnja 2. Nepropusnost navoja provjerava se prilikom odvrtanja i uvrtanja sjedala, koja se moraju odvrnuti ili uvrnuti uz određeni napor (čvrsto prianjanje).

Prilikom popravljanja kućišta utvrđuje se stanje navoja za svornjake. Ako je navoj istrošen i ako je debljina stijenke između klinova dovoljna, tada se prereže novi navoj malo veće veličine i za tu veličinu napravi se klin. Ako je debljina stjenke mala, tada se u otvor za ukosnicu utisne cilindar i nakon što ga zavari s obje strane, u njemu se izbuši rupa i navoj se reže za ukosnicu.

Ispasti neispravne igle ponekad je teško, posebno za igle, od kojih su neke odlomljene. U potonjem se slučaju na ukosnici buši rupa do dubine od 10 - 15 mm i pravi se četvrtasta, nakon čega se umetne četvrtasta šipka i ukosnica se ključem odvrne od tijela. Ponekad je šipka zavarena na klin, a zatim uvijena.

Popravak sedla i ventila.

Na trošenje površina sjedala i sjedala ventila utječu dva čimbenika: korozija i erozija.

Korozija očituje se u uništavanju površina tih dijelova pod djelovanjem tekuće supstance koja kemijski djeluje s materijalima od kojih su dijelovi izrađeni. Stupanj uništavanja može se smanjiti odgovarajućim odabirom materijala koji se koriste za izradu sjedala i ventila.

Erozija očituje se u uništavanju površina sjedala i zatvarača zbog abrazivnog djelovanja radne tvari. Erozija se posebno očituje u uvjetima kada je ventil još uvijek malo otvoren, jer se između sjedala i ventila stvara uski prstenasti prolaz i povećava se abrazivni učinak radne tvari. Do erozivnog trošenja dolazi i pogrešnim odabirom materijala za izradu sjedala i roleta ili nepoštivanjem načina njihove toplinske obrade.

Kao rezultat procesa korozije i erozije mijenja se konfiguracija sjedala i vrata pogona, što krši njihove karakteristike. Uz to, nedopustiv prolazak tekućeg medija događa se kada je pogon u potpunosti zatvoren. Jednostrano uništavanje radne površine sjedala dovodi do zakrivljenosti stabljike i povećanja trenja ventila u potpornim vodilicama potpore, što prvo uzrokuje povećanje mrtve zone, a zatim - potpuni prestanak pokreti ventila.

Za obnavljanje istrošenih brtvenih površina sjedala i kapije koristi se površinska obrada legiranim elektrodama, što smanjuje potrošnju oskudnih legiranih čelika.Preporučljivo je sjedala i vrata ventila koji rade na visokoj temperaturi tekuće tvari zavariti elektrodama namijenjenim za elektrolučno zavarivanje visokolegiranim čelikima s posebnim svojstvima. Premaz treba biti gust ili izuzetno gust.

Oslobađanje od popravka izvršnih uređaja.

Vanjski pregled prije testiranja.

Svrha: utvrditi prikladnost popravljenog aktuatora za daljnja ispitivanja za oslobađanje od popravka.

Zahtjevi: boja boje tijela tijela za regulaciju i aktuatora mora odgovarati materijalima koji se koriste za izradu tih dijelova (tijela od ugljičnog čelika - siva, od legiranih kiselina otpornih i nehrđajućih čelika - plava, od lijevano željezo - crno; membranski aktuatori - narančasta ili crna boja itd.); boja tijela tijela za regulaciju i pokretač ne smiju imati nedostatke koji pogoršavaju izgled ventila; za sve dijelove s navojem, potonji ne smiju imati neispravne navoje, moraju biti čisti, bez rupa; moraju biti prisutni svi vijci, vijci, matice, zavrtnji i ostali dijelovi koji su uključeni u regulator.

Ispitivanje nepropusnosti regulacijskih tijela u sjedalima i brtvama.

Ispitivanje nepropusnosti regulacijskih tijela na sjedalima i brtvama provodi se hidrauličkim prešama napunjenim petrolejem ili uljem viskoznosti ne većim od 2 ° E. Prilikom ispitivanja regulacijskog tijela na nepropusnost brtvila i žlijezda, petroleja ili se ulje dovodi kroz otvor na izlaznoj prirubnici, a otvor na ulaznoj prirubnici je zatvoren ... Ispitivanje se provodi pod tlakom jednakim nazivnom tlaku.

Pri ispitivanju regulacijskog tijela na nepropusnost ventila u sjedištima, petrolej ili ulje dovode se kroz otvor ulazne prirubnice, a otvor izlazne prirubnice je zatvoren. U tom bi slučaju ispitni tlak za sve vrste regulatornih tijela trebao biti 1 MPa (10 kgf / cm2). S površine prvog zrna za zavarivanje tlak se sruši čekićem i očisti metalnom četkom, kako samu zrnu, tako i površinu sedla ili vrata koja se zavaruju uz zrno. Nedovoljno uklanjanje troske, prskanja metala, itd. Otežat će nanošenje druge kuglice i dovesti će do porozne i neravne površine.

Ponavljajući operacije pp. 3 i 4, taloži se druga kuglica (drugi sloj). Ukupna visina taloženja bit će 4 - 6 mm. Oblaganje se izvodi u istom smjeru, dok se početak zavara preklapa na duljini od 10 - 15 mm. Obrada se nastavlja sve dok se ne dobije željena vrijednost nanesenog sloja uz dopuštenje za obradu od najmanje 3 mm sa svake strane i 3 - 5 mm visine. Na površini nanesenog sloja dopušten je određeni broj malih pora i šupljina promjera ne većeg od 1 mm, pod uvjetom da će biti uklonjeni tijekom naknadne obrade.

Naslonjeno sedlo ili kapija podvrgavaju se toplinskoj obradi - kaljenju na temperaturi od ’500 - 550 ° C uz zadržavanje na ovoj temperaturi 2 sata, nakon čega slijedi polagano hlađenje (zajedno s peći za grijanje).

Zavarena puna zavjesa instalira se na tokarski stroj i obrađuje pod predloškom, prvo uklanjajući višak metala glodalom, zatim osobnom baršunastom turpijom, tankim staklenim papirom i polirajući pastom za poliranje.

Završno bušenje naslaganih sedla izvodi se zajedno s tijelom na tokarilici. Zbog toga su sjedala uvrnuta u tijelo ventila s preklapanjem u navoju i dok ravne brtvene površine ne postanu zategnute (blizu navoja).

Prilikom izrade novog sedla ili obrade zavarenog sedla na tokarilici, dozvoljena je ekscentričnost rupe za prolazak (slijetanje) i opseg navoja s navojem ne veći od 0,02 mm na 100 mm duljine promjera .

Dva su predloška potrebna za usklađivanje konfiguracije sjedala - gornji predložak profila sedla i donji predložak profila sedla. Izrada ovih predložaka nije teška, jer je u osnovi za sedlo važno samo održavati profil površine sjedala, njegov položaj i promjer prolaza. Oblik profila ulaznog dijela sedla zapravo nije važan. Pri ispitivanju normalno otvorenih aktuatora, kako bi ih zatvorili, zrak se u šupljinu dijafragme dovodi pod graničnim pritiskom pokretanja, a normalno zatvoreni aktuatori moraju se zatvoriti normalnim podešavanjem napetosti opruge.

Regulatori koji su dizajnirani za rad u plinovitim medijima (para, zrak, plinovi) podvrgavaju se dodatnom ispitivanju nepropusnosti u spremniku za punjenje i brtvama s tlakom zraka koji se dovodi iz izlazne prirubnice, 1,3 MPa (13 kgf / cm2) - za kontrolu lijevanog željeza tijela, 2,2 MPa (22 kgf / cm2) - za čelična regulatorna tijela pri PN = 4,0 MPa (40 kgf / cm2) i 3,4 MPa (34 kgf / cm2) - za čelična regulatorna tijela pri PN = 6, 4 MPa (64 kgf / cm2).

Zahtjevi:

prolazak petroleja ili ulja kroz brtve ili žlijeb tijekom ispitivanja nepropusnosti;

količina petroleja ili ulja koja je u minuti prolazila kroz brtvene površine sjedala, ovisno o nominalnom promjeru tijela za regulaciju, ne smije prelaziti sljedeće vrijednosti:

| Promjer regulacijskog tijela Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Količina petroleja ili ulja, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Propuštanje zraka kroz brtve i zaptivač žlijezda tijekom ispitivanja tlakom zraka nije dopušteno.

Provjera kvalitete montaže pogona.

Provjera kvalitete sklopa aktuatora vrši se na instalaciji prikazanoj na sl. 6.

Slika 6.

Na štap ispitivanog aktuatora 2 pričvršćena je ploča / koja pri pomicanju zatvarača djeluje na zakrivljeni kraj strelice 7, koji je osno pričvršćen u točki 8. Os 8 strelice učvršćena je na nepokretnom položaju ploča privremeno pričvršćena na gornji poklopac tijela aktuatora. Odnos duljine krakova strelice uzima se približno 15: 1 kako bi se povećala duljina skale 6. Ljestvica se unaprijed gradira kao postotak hoda stabla aktuatora, tj. označena na sto jednakih dijelova.

Komprimirani zrak dovodi se u membransku šupljinu kroz filtar 5 i daljinsku upravljačku ploču 4 kroz cijev 3, čiji se tlak mjeri standardnim manometrom (tlak komprimiranog zraka ispred reduktora treba biti 150-200 kPa ). Promjenom napetosti opruge za podešavanje postižu puni hod zaklopke kada se tlak zraka u membranskoj šupljini mijenja u radnim granicama.

Informacije o kontroli razine

Svrha regulatora razine je održavati razinu radnog medija (tekućine) unutar potrebnih granica i na zadanoj visini. Upotrijebljena posuda može biti pod pritiskom ili se može povezati izravno s atmosferom, što je puno češće. Takvi su uvjeti tipični za spremnike napunjene naftnim proizvodima ili vodom. Pokazatelj tlaka ovdje se održava na zadanoj razini zbog ulaza dodatne količine tekućine. U tom se slučaju upravljački ventil naziva regulator snage. Kada se tekućina ispušta iz rezervoara prekomjernim tlakom, upravljački ventil naziva se regulator preljeva.

Aktivni i glavni elementi u takvom upravljačkom ventilu su senzor položaja, koji se češće naziva osjetljivim elementom, i pokretački element, predstavljen u obliku regulacijskog ili zapornog ventila.

Načelo rada takvog uređaja temelji se na zaustavljanju ili reguliranju dovoda radnog medija (tekućine) pomoću aktuatora, čiji rad ovisi o obavijesti o naredbi ugrađenog senzora.

Za izravno djelujuće kontrole razine, senzor je obično šuplji plovak s kuglicom povezan s čepom ventila. Kada razina vode poraste ili padne iznad zadanih granica, plovak stvara silu podizanja koja pomiče ručicu ventila u smjeru podešenom za rad aktuatora regulatora.

Ventil za jednokratnu upotrebu u radu

Vrlo je važno razumjeti kako zaporni ventil za jednokratnu uporabu sprječava lomljenje i curenje u glavnim domaćim i industrijskim cjevovodima. Dakle, kada tekućina teče kroz cijevi i dođe do nepovratnog ventila, udari u brtvu koja ima upijajuću funkciju. Nadalje, upijajući element ventila puni se vlagom i povećava volumen, nakon čega brtva doslovno prekida daljnji prolazak tekućine, a također sprječava njezino istjecanje.

Kada upotrebljavate zaporne ventile za jednokratnu upotrebu u kućnom okruženju, potrebno je pratiti pravovremeno održavanje i zamjenu uređaja ugrađenih na cjevovod. U svakom slučaju, uz dovoljno dug rad ventila, koji sprječava prolazak tekućine u sustav pročišćavanja ili filtriranja, vrijedi razmotriti njegovu maksimalnu sposobnost upijanja prema tvorničkim uputama.

Uzimajući u obzir osobitosti upotrebe jednokratnog ventila kao zapornog ventila, troškovi kupnje i ugradnje uvijek su opravdani. Događaju se hitne situacije i kvarovi u radu vodovoda, iako ne tako često, ali često imaju značajne negativne posljedice. Stoga, ako je dizajn ventila izrađen od visokokvalitetnih i pouzdanih materijala, a njegova instalacija izvedena ispravno, tada se mogu izbjeći ozbiljnije posljedice. Jednom korišten, ventil se mora zamijeniti, ali njegov će trošak uvijek biti manji od troškova popravka nakon poplave, pa čak i malog curenja vode.

Popularni modeli prirubničkih ventila

Danas postoji nekoliko vrsta zapornih ventila. Sve ovisi o tome koja se metoda koristi kako bi se preklopilo radno okruženje. Popis popularnih modela uključuje sljedeće mehanizme:

- vijak;

- kapija;

- lopta;

- pluta.

Na vijčanim dijelovima pomični ventil je pričvršćen vijčanim spojem. Mora biti pritisnuta na sjedalo koje se nalazi u glavnom cilindru ventila. Pakiranje punjenja predstavljeno je brtvenom podloškom koja osigurava nepropusnost uređaja.

Specifični nedostaci mehanizma uključuju činjenicu da prolazi vodu samo u jednom smjeru, a njegove gumene ili paronitne cijevi povremeno se troše i treba ih zamijeniti. Ako pijesak ili kamenac uđu u cilindar, brtve se mogu potpuno ili djelomično uništiti.

Ventili s vratima vrlo su slični dizajnu sa zasunom, jer njihova navojna stapka olakšava ispuhivanje konusnog ventila između dva zrcala. Umjesto pakiranja punjenja, možete instalirati brtve izrađene od gume ili polimerne gline, koje se razlikuju u životnom vijeku tijekom duljeg razdoblja.

Za proizvodnju okova s prirubnicom kuglice koristi se mesing ili nehrđajući čelik, a dizajn je kugla s prolaznim otvorima. Rotacijom ručke osigurava se rotacija kuglice u cilindru ventila, a njezino učvršćivanje vrši se pomoću para prstenastih sjedala izrađenih od teflona ili fluoroplastike. Preporuča se koristiti isti materijal za brtvljenje.

Ventili s prirubnicom zatvaraju se konusnim čepom opremljenim prolaznom rupom. Tipični problemi ovih uređaja su da se pakiranje mora povremeno mijenjati.